Main Business

- 按产品分类

- 高压静电式废气治理设备

- 等离子废气处理设备

- UV光氧净化设备

- 活性炭吸附设备

- 喷淋洗涤塔

- 高效除雾器

- 油水分离器

- 变频控制箱

- 气-气换热器

- 气-水换热器

- 翅片管式冷却器

- 高压直流恒流源

- 不锈钢制品加工

- 热管及热管换热器

- 按项目分类

- 定型机油烟治理-高压静电

- 定型机油烟治理-喷淋洗涤

- 染整废气多级治理工艺

- 垃圾热解站尾气治理

- VOCs有机废气治理

- 高温烟气综合治理

- 印花车间废气治理

- 印刷油墨废气治理

- 机加工油雾治理

- 沥青废气治理

- 喷涂废气治理

- 饮食油烟净化

- 造粒尾气治理

- 打磨粉尘治理

- 工业粉尘治理

- 烟气余热回收

- 窑炉余热回收

- 烘干机余热回收

- 涂布机余热回收

- 定型机余热回收

- 浸渍干燥机余热回收

- 产品信息

-

一综述

热管技术首先于1944年由美国人高格勒(R·S·Gaugler)所发现,并以“热传递装置”(Heat Transter Device)为名取得专利,当时因未显示出实用意义,而没有受到应有的重视。直到上世纪六十年代初期,由于宇航事业的发展,要求为宇航飞行器提供高效传热元件,促使美国洛斯·阿拉莫斯科学实验室的格罗弗(G·M·Grover)于1964年再次发现这种传热装置的原理,并命名为热管(Heat Pipe),热管技术首先成功地应用于宇航领域,之后引起了各国学者的极大兴趣和重视。热管技术于上世纪七八十年代进入中国。

热管是一种具有高导热性能的传热元件,它通过在全封闭真空管壳内工质的蒸发与凝结来传递热量,具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、可控制温度等一系列优点。由热管组成的热管换热器具有传热效率高、结构紧凑、流体阻损小、有利于控制露点腐蚀等优点。目前已广泛应用于冶金、化工、炼油、锅炉、陶瓷、交通、轻纺、机械等行业中,作为废热回收和工艺过程中热能利用的节能设备,取得了显著的经济效益。

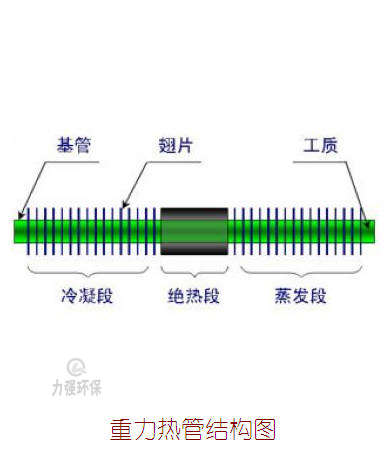

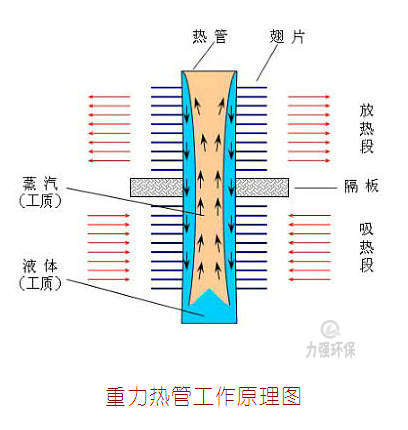

重力热管如上图所示,将无缝管内充入适量工质并在真空状态下封装即成热管。在热管的下端加热,工质吸收热量汽化为蒸汽,在微小的压差下,上升到热管上端,并向外界释放热量,工质凝结为液体。液态工质在重力作用下,沿热管内壁返回到受热段,再次受热汽化,如此循环往复,连续不断的将热量由一端传向另一端。由于是相变传热,因此热管内热阻很小。热管的高导热能力与银、铜、铝等金属相比,单位重量的热管可多传递几个数量级的热量,所以能以较小的温差获得较大的传热效率,且结构简单,具有单向导热的特点,特别是由于热管的特有机理,使冷热流体间的热交换均在管外进行,这就可以方便地进行强化传热。此外,由于热管内处于真空状态,工质极易沸腾与蒸发,热管因此启动非常迅速。

热管作为传热元件,可以单根使用,也可以组合使用,根据用户现场的条件,配以相应的流通结构组合成各种形式换热器。热管换热器具有传热效率高、阻力损失小、结构紧凑、工作可靠和维护费用少等多种优点,在空间技术、电子、冶金、动力、石油、化工等各种行业都得到了广泛的应用。

二、相容性及寿命

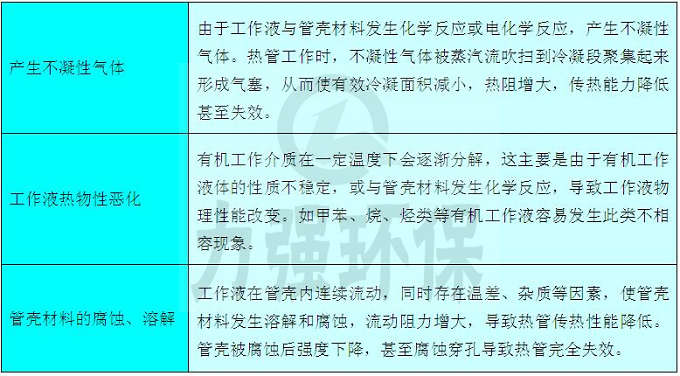

热管的相容性是指热管在预期的设计寿命内,管内工作液体同壳体不发生显著的化学反应或物理变化,或有变化但不足以影响热管的工作性能。相容性在热管的应用中具有重要的意义。只有长期相容性良好的热管,才能保证稳定的传热性能,长期的工作寿命及工业应用的可能性。影响热管寿命的因素很多,归结起来,造成热管不相容的主要形式有以下三方面,即:产生不凝性气体;工作液体热物性恶化;管壳材料的腐蚀、溶解。

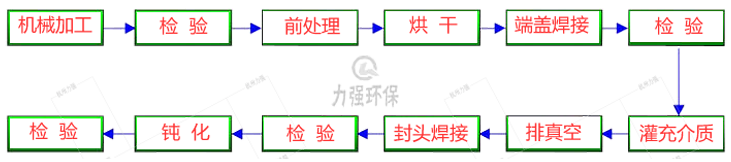

三、热管制造

目前节能(余热回收)领域的热管换热器,常用热管多为重力热管。重力热管主要由管壳、端盖、工质三部分组成,其通常制作工艺如下:

四、热管换热器简介

热管换热器属于热流体与冷流体互不接触的表面式换热器。热管换热器显著的特点是:结构简单,换热效率高,在传递相同热量的条件下,热管换热器的金属耗量少于其他类型的换热器。换热流体通过换热器时的压力损失比其他换热器小,因而动力消耗也小。由于冷、热流体是通过热管换热器不同部位换热的,而热管元件相互又是独立的,因此即使有某根热管失效、穿孔也不会对冷、热流体间的隔离与换热有多少影响。此外,热管换热器可以方便地调整冷热侧换热面积比,从而可有效地避免腐蚀性气体的露点腐蚀。热管换热器的这些特点正越来越受到人们的重视,其用途亦日趋广泛。

按照热流体和冷流体的状态,热管换热器可分为:气-气式、气-汽式、气-液式、液-液式、液-气式。按照热管换热器的结构形式可分为:整体式、分离式和组合式。

1、整体式热管换热器

↑气-气换热器(可定制)

↑气-气换热器(可定制)

↑气-气换热器(不接受定制)

↑气-气换热器(可定制)

↑气-气换热器(仅供特定客户)

↑气-气换热器(可定制)

↑气-气换热器(不接受定制)

↑气-气换热器(不接受定制)

↑气-气换热器(不接受定制)

2、分离式热管换热器 (提示:暂不生产分离式热管换热器,请勿询价。)

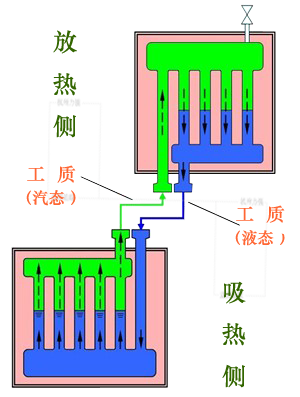

⊙ 工作原理

分离式热管也是利用工质的汽化-凝结来传递热量,只是将受热部分与放热部分分离开来,用蒸汽上升管与冷凝液下降管相联接,可应用于冷、热流体相距较远或冷、热流体绝对不允许混合的场合。其工作原理如图所示。

⊙ 设备的基本结构

由通过热流体的换热器、冷流体的换热器及蒸汽上升管、冷凝液下降管组合而成。换热器主要由壳体和管束组成。壳体是一个钢结构件,它分别是热流体和冷流体的流通通道,壳体的上顶下底、两侧均设有内保温层。为了便于检修和观察积灰情况,及时清除积灰,接口处设有人孔,设备顶盖也可打开,用于检修和更换管束。每台壳体内均装有若干片彼此独立的管束。受热段和放热段相对应的各片管束通过蒸汽上升管和冷凝液下降管连接,构成各自独立的封闭系统。

五、热管换热器的应用特点

1、整体式换热器特点:

(1)、传热效率高,热管的冷、热侧均可根据需要采用高频焊翅片强化传热,弥补一般气-气换热器换热系数低的弱点。

(2)、有效地避免冷、热流体的串流,每根热管都是相对独立的密闭单元,冷、热流体都在管外流动,并由中间密封板严密的将冷、热流体隔开。

(3)、有效的防止露点腐蚀,通过调整热管根数或调整热管冷热侧的传热面积比,使热管壁温提高到露点温度以上。

(4)、有效的防止积灰,换热器设计可采用变截面结构,保证流体进出口等流速流动,达到自清灰的目的。

(5)、无任何转动部件,没有附加动力消耗,不需要经常更换元件,即使有部分元件损坏,也不影响正常生产。

(6)、单根热管的损坏不影响其它的热管,同时对整体换热效果的影响也可忽略不计。

2、分离式热管换热器的特点:

(1)、装置的受热段和放热段可视现场情况而分开布置,可实现远距离传热,这就给工艺设计带来了较大的灵活性,也给装置的大型化、热能的综合利用以及热能利用系统的优化创造了良好的条件。

(2)、工作介质的循环是依靠冷凝液的位差和密度差的作用,不需要外加动力,无机械运行部件,增加了设备的可靠性,也极大地减少了运营费用。

(3)、放热段与受热段彼此独立,易于实现流体分割、密封、因而能适用于易燃易爆等危险性流体的换热,并且也可实现一种流体与多种流体的同时换热。

(4)、受热段与放热段管束可根据冷、热流体的性能及工艺要求选择不同的结构参数和材质,从而可有效地解决设备的露点腐蚀和积灰问题。

(5)、根据工艺要求,可以将流体顺、逆流混合布置,以适应较宽的温度范围。

(6)、系统换热元件由多片热管管束组成,各片之间相互独立,因此,其中一片甚至几片损坏或失效不会影响整个系统的安全运行。